Mosazný pásek, materiál s významnými aplikacemi v mnoha oblastech, jako je strojírenství, elektronika a letectví, je jedinečný svou vynikající elektrickou vodivostí, tepelnou vodivostí a odolností proti korozi. Jeho výrobní proces zahrnuje mnoho přesných vazeb, aby byla zajištěna jeho vysoká kvalita a vynikající výkon.

Nejprve je zde fáze pečlivé přípravy surovin. Hlavní složky mosazného pásu, měď a zinek, jsou smíchány v přesných poměrech a poté pečlivě prosévány a čištěny, aby byla zajištěna čistota surovin.

Poté, co tyto připravené suroviny vstupují do procesu tavení, jsou přiváděny do vysokoteplotní pece. Jak se teplota postupně zvyšuje, suroviny se začnou tavit a tavit a vytvářet jednotnou tekutou mosaz.

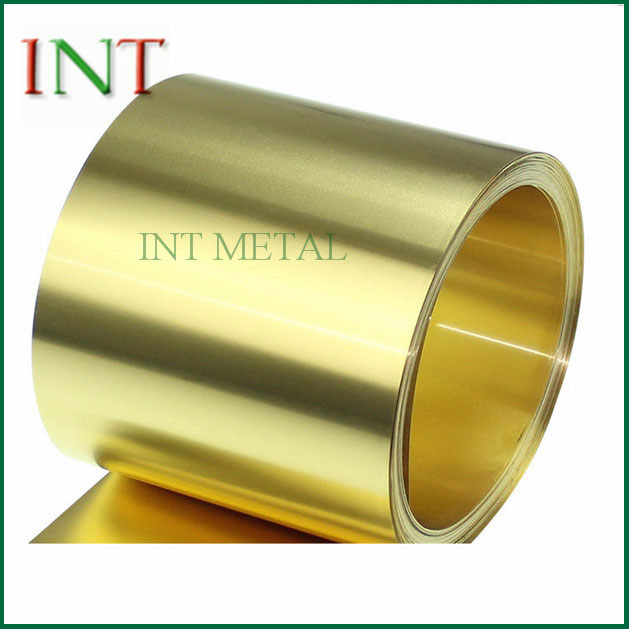

Následuje proces odlévání, při kterém se tekutá mosaz opatrně nalévá do předem navržené formy. Po ochlazení a ztuhnutí semosazný pásekse zpočátku tvoří.

Následuje fáze válcování. Původně vytvořený mosazný pás se přivádí do válcovny. Po průběžném vytlačování a natahování řadou válců se tvar mosazného pásu postupně zplošťuje při dosažení požadované tloušťky a šířky.

Následuje proces tažení, kdy se válcovaný mosazný pás přivádí do protahovacího stroje a dále se působením síly natahuje, čímž se stává tenčím a má pravidelnější tvar.

Poté následuje fáze žíhání, kritický krok, který odstraňuje pnutí v mosazném pásu a zároveň zlepšuje jeho mechanické vlastnosti zahříváním a udržováním, po kterém následuje postupné ochlazování na pokojovou teplotu.

Nakonec je zde proces řezání a balení. Žíhanýmosazný pásekje přesně nařezán na požadovanou délku a šířku, poté vyčištěn, vysušen a řádně zabalen, aby se stal vysoce kvalitním mosazným páskovým produktem dostupným na trhu.